ఇటీవలి సంవత్సరాలలో, ఎక్కువ మంది లాండ్రీ ప్లాంట్లు టన్నెల్ వాషర్ వ్యవస్థలను ఎంచుకున్నందున, లాండ్రీ ప్లాంట్లు కూడా టన్నెల్ వాషర్ల గురించి లోతైన అవగాహనను కలిగి ఉన్నాయి మరియు కొనుగోలు చేసే ధోరణిని గుడ్డిగా అనుసరించకుండా మరింత వృత్తిపరమైన జ్ఞానాన్ని పొందాయి. మరింత ఎక్కువ లాండ్రీ ప్లాంట్లు శుభ్రపరిచే స్థాయి, అధిక సామర్థ్యం, తక్కువ నష్టం రేటు, తక్కువ నీరు మరియు ఆవిరి శక్తి వినియోగం మొదలైన వాటిని నిర్దేశిస్తాయి. కొనుగోలు కోసం ముఖ్యమైన పారామితులు మరియు ప్రమాణాలుగాటన్నెల్ వాషర్ వ్యవస్థ, టన్నెల్ వాషర్ కొనుగోలు చేసేటప్పుడు పరికరాల స్థిరమైన ఆపరేషన్పై శ్రద్ధ చూపడంతో పాటు.

కొన్ని బ్రాండ్ల నుండి టన్నెల్ వాషర్ వ్యవస్థను కొనుగోలు చేసిన పెద్ద సంఖ్యలో కస్టమర్లు, శ్రమ ఆదాతో పాటు, టన్నెల్ వాషర్ వ్యవస్థ యొక్క వాస్తవ వినియోగం యొక్క సామర్థ్యం మెరుగుపడలేదని మరియు నీరు, విద్యుత్ మరియు ఆవిరి వినియోగం తగ్గలేదని చెప్పారు. నష్టం రేటు కూడా బాగా పెరిగింది. ఎందుకంటే ప్రారంభ దశలో కొన్ని పరికరాల తయారీదారుల నుండి టన్నెల్ వాషర్లు కేవలం బ్లైండ్ అనుకరణలు. ఈ పరికరాల తయారీదారులు పరికరాల నిర్మాణ సూత్రాన్ని అర్థం చేసుకోలేరు, ఫలితంగా టన్నెల్ వాషర్ల ఉత్పత్తి పెద్ద సంఖ్యలో లినెన్ నష్టాన్ని కలిగిస్తుంది మరియు మంచి పరిష్కారాన్ని కనుగొనలేరు మరియు కస్టమర్ యొక్క లినెన్ నష్టం దృగ్విషయాన్ని తగ్గించడానికి ప్రెస్ యొక్క ఒత్తిడిని గుడ్డిగా తగ్గించగలరు. ఫలితంగా, లినెన్ యొక్క తేమ నిరంతరం పెరుగుతోంది, కస్టమర్ల ఆవిరి శక్తి వినియోగం నిరంతరం పెరుగుతోంది మరియు పరికరాల సామర్థ్యం కూడా నిరంతరం తగ్గుతోంది.

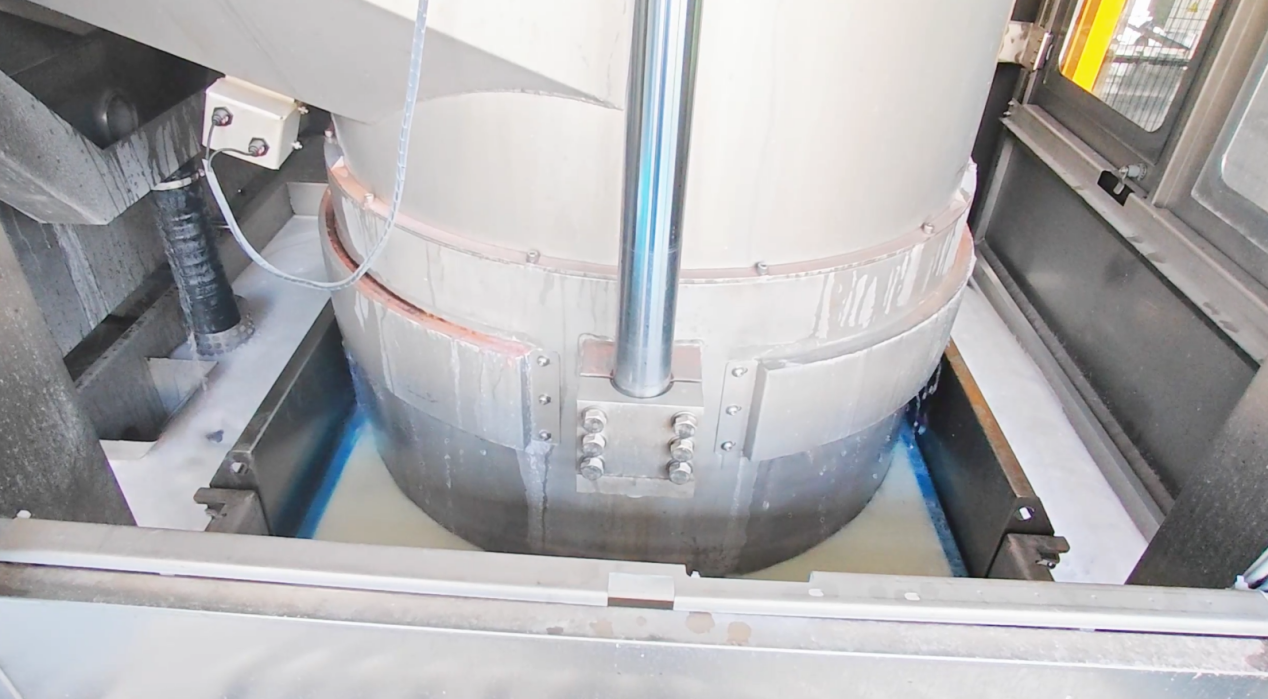

యొక్క సామర్థ్యంటన్నెల్ వాషర్మరియు లినెన్ కు జరిగే నష్టం నీటి వెలికితీత ప్రెస్ కు దగ్గరి సంబంధం కలిగి ఉంటుంది. మొత్తం టన్నెల్ వాషర్ వ్యవస్థలోని ప్రెస్ బలాన్ని ఇవ్వకపోతే, మొత్తం టన్నెల్ వాషర్ బలాన్ని ఇవ్వదు. కాబట్టి, ప్రెస్ మొత్తం వ్యవస్థ యొక్క ప్రధాన అంశం. ప్రెస్ డిజైన్, నిర్మాణం మరియు సూత్రాల నుండి లినెన్ నష్టాన్ని ఎందుకు కలిగిస్తుందో మేము మీ కోసం లోతుగా విశ్లేషిస్తాము.

మంచి నీటి సంగ్రహణ ప్రెస్ యొక్క లక్షణాలు

● నిర్మాణ స్థిరత్వం

ప్రెస్ యొక్క నిర్మాణం మరియు స్థిరత్వం: యంత్రం యొక్క నిర్మాణం, ఆకృతీకరణ మరియు హైడ్రాలిక్ వ్యవస్థపై ఆధారపడండి.

● పిండే సమయం

లినెన్ కేక్ నొక్కే సమయం: మొత్తం టన్నెల్ వాషర్ వ్యవస్థ యొక్క ఉత్పత్తి సామర్థ్యాన్ని నిర్ణయించండి.

● తేమ శాతం

నొక్కిన తర్వాత లినెన్ యొక్క తేమ శాతం: లాండ్రీ ఫ్యాక్టరీ శక్తిని ఆదా చేస్తుందో లేదో నిర్ణయించండి.

● నష్టం రేటు

లినెన్ బ్రేకేజ్ రేట్ యొక్క బ్రేకేజీని తొలగించడం: లాండ్రీ ప్లాంట్ ఖర్చు నియంత్రణ మరియు ఖ్యాతి.

నాల్గవ లక్షణం యొక్క వివరణాత్మక విశ్లేషణను మేము ఇస్తాము. మొత్తం లాండ్రీ ప్లాంట్ యొక్క నష్టం రేటు పరంగా, టన్నెల్ వాషర్ లోపలి డ్రమ్ యొక్క బర్ మరియు లినెన్ యొక్క వృద్ధాప్యం వల్ల కలిగే నష్టంతో పాటు, మిగిలినవి ప్రధానంగానీటిని పీల్చుకునే యంత్రం. ప్రెస్ నష్టం విషయానికి వస్తే, మనం ప్రెస్ యొక్క పని సూత్రాన్ని మరియు ప్రెస్ నిర్మాణాన్ని అర్థం చేసుకోవాలి.

ప్రోగ్రామ్లను నొక్కడం యొక్క సరికాని సెట్టింగ్లు

ప్రెస్ లినెన్ దెబ్బతినడానికి అనేక కారణాలు ఉన్నాయి మరియు ఈ వ్యాసం సరికాని ప్రెస్ ప్రోగ్రామ్ సెట్టింగ్లపై దృష్టి పెడుతుంది.

ప్రస్తుతం, లాండ్రీ ప్లాంట్ ద్వారా ఉతికిన లినెన్లో ఎక్కువ భాగం హోటల్ ద్వారా అందించబడుతుంది మరియు లినెన్ రకాలు చాలా సంక్లిష్టంగా ఉంటాయి. హోటళ్లకు సేవలు అందించే లాండ్రీలలో 40-50 మంది హోటల్ క్లయింట్లు మాత్రమే ఉండవచ్చు, కొన్ని పెద్దవి వంద మందికి పైగా సేవ చేయగలవు. ప్రతి లినెన్ యొక్క లక్షణాలు, ఫాబ్రిక్ సాంద్రత మరియు పదార్థం ఒకేలా ఉండవు. అలాగే, సమయం వినియోగం మరియు పాత మరియు కొత్త స్థాయి వంటి అంశాలు చాలా భిన్నంగా ఉంటాయి. ఫలితంగా, ప్రక్రియ అవసరాలు చాలా ఎక్కువగా ఉంటాయి.

ప్రెస్ సామర్థ్యం ఎక్కువగా ఉంటే, ప్రెస్ చేయబడిన లినెన్ ప్రెస్లో నీటి శాతం తక్కువగా ఉంటుంది. ఇది ప్రధానంగా నీటి సంచిని ఉపయోగించి లినెన్ ఉపరితలాన్ని ఎక్స్ట్రూషన్ కోసం నొక్కుతుంది మరియు లినెన్ లోపల ఉన్న నీటిని త్వరగా బయటకు పిండడం ద్వారా డీహైడ్రేషన్ ప్రయోజనాన్ని సాధిస్తుంది. లినెన్ లోపలి నుండి నీటిని వేగంగా విడుదల చేయడం వల్ల లినెన్పై ఎక్కువ ఒత్తిడి ఏర్పడుతుంది. అన్ని లినెన్ నాణ్యత ఏకరీతిగా ఉంటే, లినెన్కు జరిగే నష్టం నియంత్రణలో ఉందని నిర్ధారించుకోవడానికి స్థిర ప్రెస్ సమయం మరియు పీడన విలువను సెట్ చేయడంలో ఎటువంటి సమస్య లేదని పరీక్ష ద్వారా మనకు తెలుసు.

నిజానికి, లినెన్ యొక్క లక్షణాలు, ఫాబ్రిక్ సాంద్రత, పదార్థం, వినియోగ సమయం మరియు పాత మరియు కొత్త వృద్ధాప్య స్థాయి ఒకేలా ఉండవు. ఈ సమయంలో, ఒకే సమయం మరియు ఒత్తిడితో, నొక్కిన లినెన్ దెబ్బతినకుండా చూసుకోవడానికి మార్గం లేదు. అనేకలాండ్రీ ప్లాంట్నా బ్రాండ్-న్యూ లినెన్ నలిగిపోవడానికి కారణం ఏమిటి అని యజమానులు అంటున్నారు? కొత్తగా కొనుగోలు చేసిన లినెన్ సాంద్రత చాలా ఎక్కువగా ఉంటుంది మరియు లినెన్ తయారీదారు కొత్త లినెన్ సాపేక్షంగా ఫ్లాట్గా కనిపించేలా సైజింగ్ ట్రీట్మెంట్ చేశారు. ఈ సమయంలో, కొత్త లినెన్ పారగమ్యంగా ఉంటుంది మరియు పారగమ్యత మంచిది కాదు. ప్రెస్ చాలా తక్కువ సమయంలో లినెన్పై ఒత్తిడి తెస్తే, వస్త్రం లోపల ఉన్న గాలి మరియు నీటిని సకాలంలో విడుదల చేయలేము. ఒత్తిడి మధ్య సంబంధం కారణంగా, అది లినెన్కు నష్టం కలిగిస్తుంది.

తక్షణ నష్టం జరగకపోయినా, ఫైబర్స్ ఇప్పటికే దెబ్బతిన్నాయి. కొంతకాలం పాటు ఉతికిన తర్వాత నీటి పారగమ్యత మరియు గాలి పారగమ్యత బాగానే ఉన్నప్పటికీ, నార యొక్క జీవితకాలం తగ్గుతుంది ఎందుకంటే ఫైబర్స్ ప్రారంభ దశలోనే దెబ్బతిన్నాయి.

సి.ఎల్.ఎమ్. సొల్యూషన్స్

ఎంచుకున్న ప్రెస్ సిస్టమ్సిఎల్ఎంలినెన్ యొక్క సంక్లిష్టతను బట్టి వివిధ ప్రెస్ విధానాలను ఎంచుకోవచ్చు. (లినెన్ను ఇలా విభజించారు: తువ్వాళ్లు, షీట్లు, క్విల్ట్ కవర్లు, దిండు కేసులు, కొత్తవి మరియు పాతవి, కాటన్, పాలిస్టర్, బ్లెండెడ్, మొదలైనవి)

లినెన్ యొక్క సేవా జీవితం భిన్నంగా ఉంటుంది మరియు ఫాబ్రిక్ తట్టుకోగల ఒత్తిడి భిన్నంగా ఉంటుంది.

లినెన్ మరియు ఎగ్జాస్ట్ పనితీరు యొక్క విభిన్న ఫాబ్రిక్ సాంద్రతలు ఉన్నాయి, వీటిని నియంత్రించడానికి కూడా వేర్వేరు చర్యలు అవసరం.

లినెన్ యొక్క వివిధ ఫాబ్రిక్ సాంద్రతలు ఉన్నాయి, వాటిని నియంత్రించడానికి వేర్వేరు చర్యలు అవసరం.

ఈ ప్రభావితం చేసే కారకాలకు విచ్ఛిన్నతను నియంత్రించడానికి CLM ప్రెస్లు వేర్వేరు ప్రెస్సింగ్ పద్ధతులను కలిగి ఉంటాయి. CLM ప్రెస్ను ప్రీ-ప్రెస్సింగ్ విభాగం మరియు మూడు ప్రధాన ప్రెజర్ విభాగాలుగా విభజించారు. ప్రీ-ప్రెస్సింగ్ మరియు నాన్-ప్రెస్సింగ్ రెండింటినీ ఎంచుకోవచ్చు. ఇది లినెన్ యొక్క నష్ట రేటును తగ్గించడానికి వివిధ లినెన్ల ప్రకారం వేర్వేరు ప్రెస్సింగ్ విధానాలను పూర్తిగా సెట్ చేయగలదు.

❑ ప్రీ-ప్రెస్సింగ్ మరియు మెయిన్ ప్రెస్సింగ్

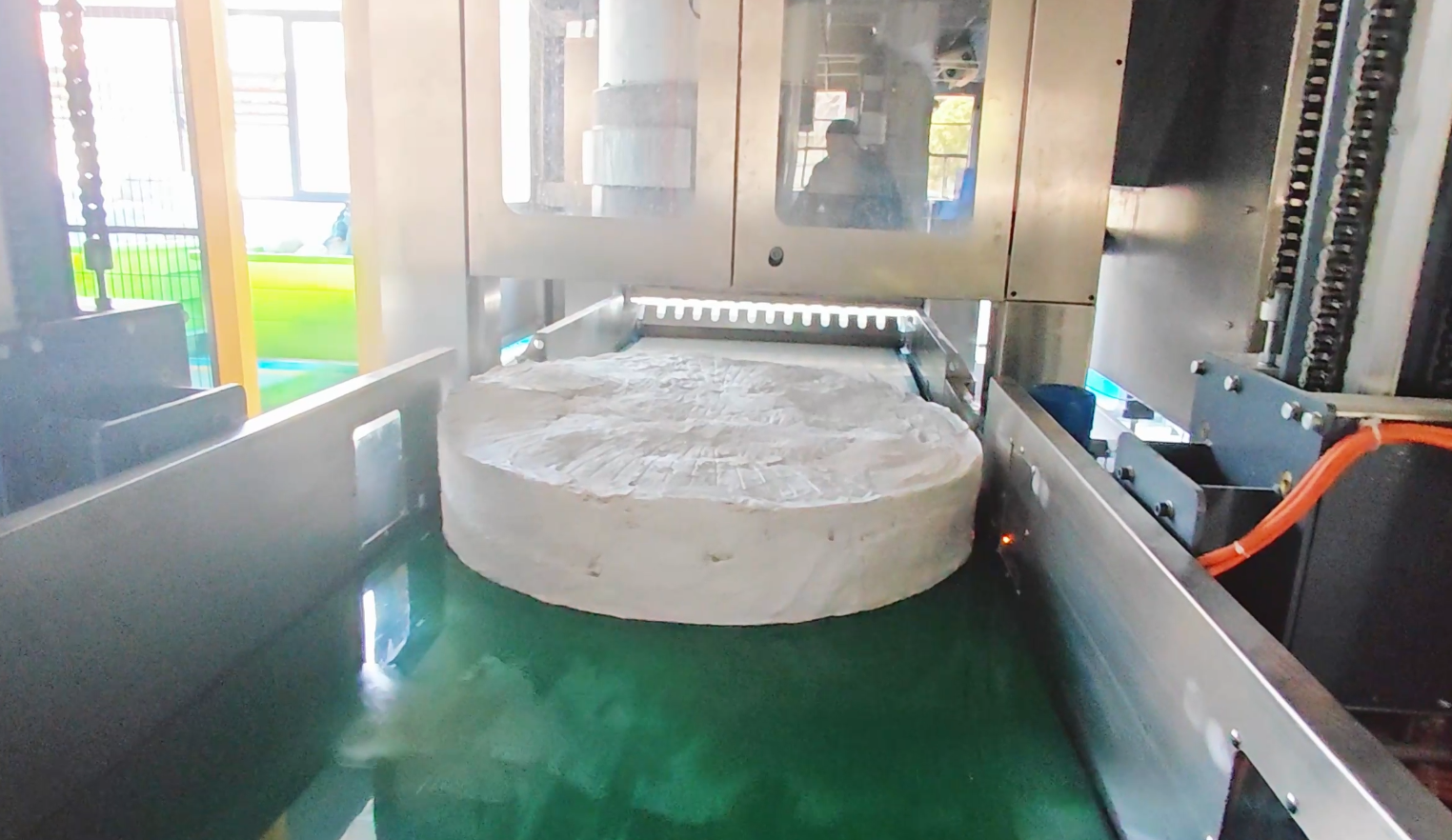

ప్రీ-ప్రెస్సింగ్ యొక్క ప్రధాన విధి ఏమిటంటే: లినెన్ను ప్రెస్ బుట్టలోకి పోసినప్పుడు, నీరు ఎక్కువగా ఉంటుంది మరియు అది అసమానంగా ఉంటుంది. కొంత లినెన్ను హాప్పర్కు జతచేయబడుతుంది. ప్రీ-ప్రెజర్ను చాలా తక్కువ పీడనం వద్ద సెట్ చేయవచ్చు మరియు అసమాన ఫాబ్రిక్ను సమం చేసేటప్పుడు పెద్ద మొత్తంలో నీరు మరియు గాలిని విడుదల చేయడానికి సంబంధిత స్థానం ఉంటుంది. ఈ చక్రంలో, నీటి సంచి ఒత్తిడిని ఉత్పత్తి చేయదు.

తరువాత ప్రధాన నొక్కడం వర్తించండి. మొదటి విభాగం రెండవ డ్రైనేజ్ మరియు ఎగ్జాస్ట్ ప్రక్రియ, మరియు నీటి సంచి స్థానాన్ని ప్రెస్ బాస్కెట్ ఎగ్జాస్ట్ రంధ్రం ద్వారా నొక్కడం ద్వారా లినెన్ నుండి పెద్ద మొత్తంలో నీరు మరియు గాలిని ఖాళీ చేయాలి. ఈ దశ లినెన్ను రక్షించడానికి ఆపడానికి ఎంచుకోవచ్చు. లినెన్పై శోషించబడిన తేమను పిండడానికి తక్కువ వేగం మరియు తక్కువ పీడనం ఉండేలా చూసుకోవాలి. ఈ దశలో, అధిక పీడన దశలో లినెన్ విరిగిపోకుండా ఉండటానికి నెమ్మదిగా ఒత్తిడితో లినెన్ను గట్టిగా నొక్కాలి, అదే సమయంలో లినెన్లో శోషించబడిన పెద్ద మొత్తంలో తేమను పిండాలి.

రెండవ దశ నీటి సంచి ఒక నిర్దిష్ట పీడనాన్ని చేరుకున్నప్పుడు, పీడన సంరక్షణ కోసం దానిని మూడవ దశకు మారుస్తారు. ఈ దశ యొక్క విధి అవశేష నీటిని పిండడం. ఈ దశ సమయాన్ని సెట్ చేయగలదు. ఇది ఎంత ఎక్కువ సమయం తీసుకుంటే, అది ఎక్కువ నీటిని బయటకు తీస్తుంది.

❑ తువ్వాలు నొక్కడం

టవల్ సులభంగా నలిగిపోదు. టవల్ ప్రెస్సింగ్ ప్రోగ్రామ్ 42 బార్ పైన చేరుకోలేకపోతే (CLM ప్రెస్47 బార్లకు చేరుకుంటుంది), అప్పుడు తువ్వాళ్ల తేమ ఎక్కువగా ఉంటుంది. ఎండబెట్టడం సమయం మరియు శక్తి వినియోగం ఎక్కువగా ఉంటుంది, ఇది ప్రామాణిక టన్నెల్ వాషర్ వ్యవస్థ అవసరాలకు అనుగుణంగా లేదు.

ప్రెస్సింగ్ టవల్ ప్రోగ్రామ్ సెట్ చేయబడినప్పుడు, ప్రీ-ప్రెస్సింగ్ దశను రద్దు చేయవచ్చు మరియు ప్రధాన ప్రెస్సింగ్ దశ మరియు ప్రెజర్-హోల్డింగ్ దశకు ఎక్కువ సమయం ఇవ్వాలి. ప్రెజర్ హోల్డింగ్ సమయం ఎక్కువైతే, ఎక్కువ నీరు బయటకు తీయబడుతుంది, తేమ తక్కువగా ఉంటుంది, ఎండబెట్టడం సమయం తక్కువగా ఉంటుంది మరియు ఎక్కువ శక్తి ఆదా అవుతుంది.

❑ అధిక సాంద్రత కలిగిన షీట్లు మరియు దుప్పటి కవర్లు vs పాత షీట్లు మరియు దుప్పటి కవర్లు

కొంతమంది హోటల్ కస్టమర్లు నాలుగు లేదా ఐదు సంవత్సరాల పాత షీట్లు మరియు దుప్పటి కవర్లను విరిగిపోకుండా ఉపయోగించడం కొనసాగిస్తున్నారు. ఈ రకమైన బెడ్ షీట్ మరియు దుప్పటి కవర్ కోసం, ప్రతి అడుగు యొక్క వేగం, స్థానం మరియు ఒత్తిడిని సర్దుబాటు చేయడం ద్వారా మనం నష్టాన్ని నియంత్రించవచ్చు. లినెన్ విచ్ఛిన్నతను నివారించడానికి మొత్తం ప్రెస్ యొక్క ఒత్తిడిని గుడ్డిగా తగ్గించడం కంటే, విచ్ఛిన్న రేటును నియంత్రించడానికి ప్రతి లినెన్ కోసం వేర్వేరు విధానాలు అభివృద్ధి చేయబడ్డాయి, ఇది లాండ్రీ ప్లాంట్ యొక్క ఆవిరి వినియోగాన్ని అనివార్యంగా పెంచుతుంది.

ప్రెస్ యొక్క నిర్మాణ రూపకల్పన మరియు హార్డ్వేర్ అంశాలు కూడా లినెన్కు జరిగే నష్టంపై ప్రభావం చూపుతాయి. తదుపరి వ్యాసంలో మేము దానిని విశ్లేషిస్తూనే ఉంటాము.

పోస్ట్ సమయం: ఏప్రిల్-16-2025